Le tampon pré-encré : technique et innovant

un produit maitrisé par notre savoir-faire

Matériels et fournitures nécessaires

Machine photopolymère Thermogravor

Machine photopolymère à insoler, graver et sécher format A4.

Conçue et fabriquée dans notre société. Elle permet la réalisation des tampons en polymère (résine) et la fabrication du polymère dur destiné à être moulé dans le flan (matrice).

3 parties composent la machine

Insoleuse : Zone d'insolation pour les photopolymères

- tubes UV avec minuterie digitale d'extinction munie d'une mémoire et d'une sonnerie.

- Pompe à vide pour plaquer le film positif sur le négatif ou le film sur le photopolymère.

- Plaque de verre avec système de fermeture et cales de calibrage pour la fabrication des résines souples

- Système de support pour le maintien du bac plastique nécessaire à la post insolation de la résine

- Compresseur pour percer les bulles d'air lors de la réalisation des tampons résine.

Graveuse : pour le lavage (développement) des photopolymères

- Organes en inox

- Thermostat de régulation de la température de l'eau

- Minuterie de mise en marche

- Le mécanisme de gravure est à l'extérieur de l'eau afin d'éviter salissure et problèmes de blocage de la partie en mouvement.

Séchage pour le durcissement des photopolymères.

- 3 compartiments de séchage

- régulation de température par thermostat

- minuterie de mise en marche

Presse à empreindre et à vulcaniser PEVP A5

Presse à empreindre et à vulcaniser permettant la prise d’empreinte de caractères pour obtenir une matrice en creux dans laquelle se moule le caoutchouc ou l’encre.

- Format A5 (270 x 230 mm)

- La pression hydraulique est assurée par pompe et vérin accouplés.

- 2 régulateurs électroniques de température technologie PID assurent une parfaite régulation et répartition des températures pour la fabrication des tampons pré encrés et caoutchouc.

- Minuterie digitale manuelle pour la gestion des cycles.

Presse à empreindre et à vulcaniser PEVP

Presse à empreindre et à vulcaniser permettant la prise d’empreinte de caractères pour obtenir une matrice en creux dans laquelle se moule le caoutchouc ou l’encre.

- Format A4 (350 x 300 mm)

- La pression hydraulique est assurée par pompe et vérin séparés.

- 2 régulateurs électroniques de température technologie PID assurent une parfaite régulation et répartition des températures pour la fabrication des tampons pré encrés et caoutchouc.

- Minuterie digitale manuelle pour la gestion des cycles.

- Manomètre de contrôle de pression.

Presse à empreindre et à vulcaniser automatique

Presse à empreindre et à vulcaniser motorisée (format 350 x 300 mm) pour la réalisation des tampons caoutchouc et pré encrés.

L'automatisme limite les manipulations et le temps de l'utilisateur à la seule programmation des paramètres (températures, temps de préchauffage et cuisson, pression de cuisson).

Un simple appui sur la touche Départ lance le cycle : montée du plateau, contact pendant le temps de préchauffage, dégazage, mise en pression et cuisson, ouverture et sonnerie après le temps programmé.

- Pression assurée par pompe hydraulique motorisée et vérin séparés afin de limiter la transmission de chaleur à l'ensemble de l'hydraulique

- Automatisme gérant la totalité des cycles de fabrication :

- temps de préchauffe et de cuisson gérés par minuterie digitale

- bouton dégazage manuel supplémentaire

- bouton arrêt urgence

- Manomètre de contrôle de pression

- 2 régulateurs électroniques de température technologie PID assurant une parfaite régulation et répartition des températures pour la fabrication des tampons pré encrés et caoutchouc.

Applications

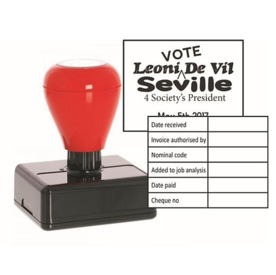

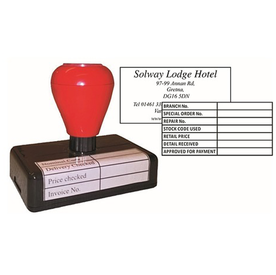

Tampon commercial : coordonnées, comptabilité, magasin, ... en gel prémix

Formules, identité visuelle, slogan, ... imprimés rapidement et simplement avec le tampon pré encré

De la finesse dans la reproduction, un usage simple de l'impression : le tampon à base de premix

Tableautage, numéros de compte, magasin avec des tampons pré-encrés

Tampon d'adresse, siren, raison sociale ... en tampon pré-encré

Une reproduction de qualité avec les tampons préencrés : logo, dessin d'art, pictos ...

Tampon de société avec un gel pré-encré : premix

Une signature, un slogan, un dessin : un marquage de qualité avec le tampon pré-encré

La monture avec réglage de pression d'appui : indispensable pour le tampon premix

Un tableau vite marqué avec un tampon pré-encré : simple d'emploi

Tampon préencré sur monture réglable en pression : logos, formules ...

Tampon gel pré encré pour les formules standards : confidentiel, urgent ...

Tampon pré encré pour la comptabilité, les tableaux

Tampon premix pour les identités de votre entreprise

Videos

Faq

Le tampon pré-encré est le 3ème type de tampon présent sur le marché après le caoutchouc et la résine.

Le pré-encré est un gel composé de micro capsules contenant l'encre. Le gel est cuit dans le creux de la matrice du flan à une température et un temps de cuisson précis. Lors de la cuisson le gel est recouvert d'un feutre absorbant qui va constituer l'arrière du tampon et va servir de réservoir d'encre.

Le tampon pré-encré est monté sur une monture spéciale qui comporte un réglage de pression. Cette pression est ajustée pour assurer une impression bien encrée mais pas trop forte. Lors de l'appui les capsules d'encre libère l'encre et marque le support. Lorsque la pression est relachée le feutre (réservoir) remplie à nouveau les micro capsules.

Son usage principal est le domaine administratif au sein des sociétés et des administrations. Il intègre la signature de l'entreprise, d'une administration, d'une entité commerciale ou d'un particulier mais l'on retrouve également d'autres types de tampons, tels que les dateurs, servant spécifiquement à dater des documents, ou encore les numéroteurs (tampons folioteurs) pour apposer des numéros sur une suite de documents.

En France, les entreprises ont besoin de tampon pour le traitement de la plupart des documents comme les contrats, devis ou bons de livraison. En général, on appose à côté ou sur le cachet d'entreprise une signature, accompagnée de la date du jour.

Un autre domaine est très présent dans le tampon est le scrapbooking pour personnaliser châcunes de vos créations : carterie, faire parts, albums, cartes de Noël, anniversaires .... De multiples accessoires sont disponibles pour utiliser d'une manière différente vos tampons : poudre à embosser, encre multi-couleurs, encres métalisées ...

enfin le dernier domaine est l'emploi des tampons pour des applications spécifiques : usage en extérieur avec des encres UV, usage pour la traçabilité des produits exemple ampoule avec des encres acides, marquage textile pour des vêtements ...

Historiquement, les timbres étaient fabriqués par des ouvriers typographes qui composaient le texte et gravaient les images nécessaires à la confection. Une fois toutes les compositions effectuées, elles étaient réunies dans une forme et serrées. On disposait dessus une matrice faite de cire et d'autres éléments puis on mettait l'ensemble sous une presse chauffante. La chaleur ramollissait le « pain » de cire et la presse venait imprimer en creux les motifs de la forme. Une fois le pain récupéré et refroidi, on y plaçait une feuille de caoutchouc puis une feuille de papier sulfurisé et l'on replaçait l'ensemble dans la presse chauffante. Le caoutchouc prenait ainsi l'empreinte en creux du pain et donnait le relief du timbre. La feuille était, dans les premiers temps, découpée afin de séparer tous les timbres.

L'avènement de l'informatique a permis de se passer des encombrants outils de fabrication (casses typographiques ou fondeuses de caractères, presses, etc.) grâce à la publication assistée par ordinateur et l'apparition des polymères photosensibles.

Le procédé de fabrication du tampon se compose maintenant de plusieurs étapes simples :

- composition sur un ordinateur des motifs à reproduire

- impression d'un film pour réaliser un film négatif

- réalisation avec ce négatif soit du tampon résine directement soit du photopolymère dur pour réalisation de tampons caoutchouc ou pré encre.

- moulage du photopolymère dans le flan (matrice) puis moulage du caoutchouc dans la matrice pour le tampon caoutchouc ou de l'encre pour le tampon pré encré.

Les principaux avantages du tampons pré-encrés sont :

- encrage automatique incorporé dans sa conception qui rend l'impression très qualitative et permet environ 50000 impressions sans aucun encrage ni changement de cartouche

- le réglage de pression de la monture qui permet de régler l'impression plus ou moins foncée.

- peu présent sur le marché car technique, il vous permet de vous distinguer de vos concurrents en proposant un produit différent.

Son inconvénient principal est sa rigueur de fabrication qui nécessite un temps précis de cuisson et un matériel bien régulé en température.

Le tampon pré-encré est le tampon le plus technique dans sa confection car il nécessite un matériel précis et une rigueur dans la réalisation (température et temps).

La première phase est identique au tampon caoutchouc. Réalisation du film lumière du jour (négatif) puis du photopolymère dur dans les différentes zones de la machine photopolymère Thermogravor.

Puis moulage du photopolymère dans le flan pré-encré ou dans le flan cadre pour obtenir la matrice en creux. Le matériel nécessaire est la presse à empreindre : automatique, ou PEVP A4 ou PEVP A5.

La dernière étape est la phase de cuisson du gel pré-encré. Elle nécessite un matériel de cuisson avec une parfaite régulation de température (précise au degré) et une répartition uniforme de la température sur toute la surface des plateaux.

Nos presses ont fait l'objet d'une étude thermique permettant de garantir une homogeneité de la température garantissant une cuisson parfaite du gel pré-encré afin de permettre l'obtention d'un tampon pré-encré de qualité durable.

Le flan cadre a fait l'objet d'un brevet lors de sa mise sur le marché. Son concept simplifie le procédé de fabrication du pré-encré en supprimant les phases de nettoyage, d'assemblage du cadre et réduit les temps de cuisson.

Avant le flan cadre, une matrice était réalisée en moulant le photopolymère. Elle était ensuite assemblée dans un châssis en aluminium qui permettait de constituer un cadre autours du flan. Le gel était déposé dans la matrice, cuit en pression dans la presse. Après démoulage l'ensemble du châssis devait être nettoyé avec des solvants de nettoyage pour un nouvel usage.

Avec le flan cadre plus d'emploi de châssis en aluminium. Le cadre est partie intégrante du flan. Plus de nettoyage. Une cuisson plus rapide du gel. Un travail fortement simplifié. Le flan cadre existe en différents formats : A8, A7, A6, A5, A4.

Le tampon pré-encré est le tampon le plus technique dans sa confection car il nécessite un matériel précis et une rigueur dans la réalisation (température et temps).

La première phase est identique au tampon caoutchouc. Réalisation du film lumière du jour (négatif) puis du photopolymère dur dans les différentes zones de la machine photopolymère Thermogravor.

Puis moulage du photopolymère dans le flan pré-encré ou dans le flan cadre pour obtenir la matrice en creux. Le matériel nécessaire est la presse à empreindre : automatique, ou PEVP A4 ou PEVP A5.

La dernière étape est la phase de cuisson du gel pré-encré. Elle nécessite un matériel de cuisson avec une parfaite régulation de température (précise au degré) et une répartition uniforme de la température sur toute la surface des plateaux.

Nos presses ont fait l'objet d'une étude thermique permettant de garantir une homogeneité de la température garantissant une cuisson parfaite du gel pré-encré afin de permettre l'obtention d'un tampon pré-encré de qualité durable.